Saca el Metal

El proveedor mundial de separación magnética, detección de metales y transportadores.

Soluciones magnéticas de confianza

el mundo

Productos destacados

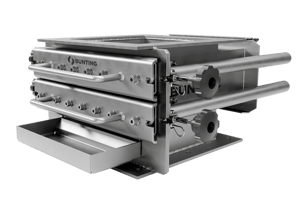

Un separador electromagnético refrigerado por aire. Menos peso, ocupa poco espacio y mejora la separación de metales.

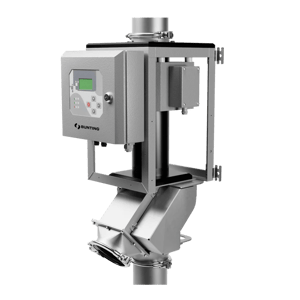

Detecte contaminantes férricos, no férricos y de acero inoxidable en aplicaciones de caída por gravedad.

Introduzca el material en las trituradoras y retírelo después de procesarlo con o sin detectores de metales.

Su proveedor mundial de soluciones de tecnología magnética

Durante más de 60 años, hemos estado a la vanguardia de la innovación, diseñando y fabricando soluciones que sirven a una amplia gama de industrias. Desde el procesamiento de alimentos hasta el reciclaje, pasando por la minería y la industria farmacéutica, nuestra completa gama de separadores magnéticos, detectores de metales y transportadores mejora la pureza del producto, protege la valiosa maquinaria y optimiza la eficiencia operativa.

En Bunting, nuestro experimentado equipo interno de ingeniería utiliza herramientas avanzadas de diseño asistido por ordenador para desarrollar soluciones personalizadas -cuando es necesario- que resuelven problemas del mundo real y se integran perfectamente en sus sistemas existentes. Tanto si está protegiendo una línea de producción de alimentos como si está protegiendo las trituradoras de una cantera, nuestra experiencia en ingeniería garantiza que su equipo funcione con precisión y fiabilidad.

Nos comprometemos a ofrecer soluciones estándar y personalizadas que respondan a sus retos específicos, garantizando la seguridad, la calidad y la rentabilidad en todo el proceso de producción. Descubra cómo nuestra experiencia magnética y nuestra capacidad de ingeniería pueden revolucionar su sector hoy mismo.

Estamos aquí para ayudarle

Póngase en contacto con nosotros para hablar con un representante de atención al cliente o con un ingeniero de aplicaciones para analizar sus requisitos específicos.