Contáctenos a través de esté número gratuito 1-800-835-2526 o solicite una cotización aquí:

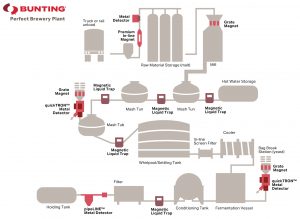

Extraer metal de la cerveza con detección de metales y separación magnética

Durante el proceso de elaboración de la cerveza, se pueden introducir en el flujo del producto metales extraños como tornillos, clavos y virutas de metal. Si no se elimina, la contaminación por metales puede causar daños graves al equipo de procesamiento e incluso afectar el sabor de la cerveza. Es poco probable que alguno de nosotros encuentre una pieza de metal real mientras disfruta de una pinta de cerveza helada, pero la contaminación del metal ciertamente puede causar daños en las plantas de procesamiento que podrían provocar escasez en la cadena de suministro debido al tiempo de inactividad inducido por la reparación. En este artículo, examinaremos los mejores métodos de detección de metales y separación magnética para combatir las partículas metálicas en el proceso de elaboración de la cerveza.

Con la elaboración de cerveza, al igual que con cualquier otro proceso de alimentos o bebidas, hay muchos lugares en los que se puede introducir contaminación por metales nocivos. Debido a que las materias primas primero se recolectan de los campos y luego se transportan a la cervecería en camiones, es imposible evitar la contaminación por metales y otros materiales.

Aquí, examinaremos una cervecería típica e identificaremos dónde se pueden colocar detectores de metales y separadores magnéticos para combatir la contaminación por metales.

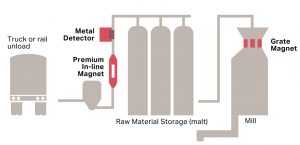

Materias primas

Ubicación 1—Línea de entrada de malta

Una vez que se ha entregado la malta, generalmente por ferrocarril o camión, se transporta neumáticamente a los silos de almacenamiento. Aquí, un imán neumático en línea se puede utilizar de forma independiente o en combinación con la detección de metales. Trabajando de forma independiente, el imán neumático en línea capturará los fragmentos de metal ferroso y los eliminará de manera efectiva del flujo del proceso. Un detector de metales también podrá identificar y eliminar automáticamente los metales no ferrosos. Se recomienda que los separadores magnéticos y los detectores de metales se utilicen juntos para lograr la máxima eliminación de contaminantes metálicos.

Los imanes neumáticos en línea están diseñados para adaptarse fácilmente a las tuberías existentes sin causar obstrucciones ni interrupciones en el proceso. Dentro de la carcasa, un imán de placa fuerte (con imanes de ferrita de campo profundo o imanes de tierras raras intensamente potentes) está montado en un lado para atraer y sujetar firmemente el metal ferroso para que no vuelva a entrar en el proceso. La contaminación de metales capturados luego se elimina manualmente según un cronograma determinado por las necesidades de la instalación de procesamiento.

El equipo de detección de metales puede identificar y luego expulsar automáticamente cualquier contaminación metálica que quede, ya sea ferrosa o no ferrosa. En esta etapa del proceso, la contaminación por metales presente suele ser ferrosa. Debido a esto, es mejor instalar el detector de metales en un punto de la línea de procesamiento después del imán neumático en línea. Esto reducirá la cantidad de rechazos de detección de metales que ocurren y, por lo tanto, reducirá la pérdida de un buen producto. Hay varios detectores de metales diferentes diseñados para su uso en líneas neumáticas, y la selección final se hará de acuerdo con las necesidades de la instalación específica.

• Información técnica del producto: Imanes neumáticos en línea

• Información técnica del producto: Detectores de metales neumáticos

Ubicación 2: antes del fresado

Colocar imanes de rejilla (o rejilla) dentro o encima de la tolva de alimentación del molino es una forma sencilla de proteger el molino contra daños por metal potencialmente catastróficos y costosos. Para lograr la máxima protección, se recomienda instalar imanes de rejilla con imanes de tubo de tierras raras de neodimio, hierro y boro, los imanes permanentes más fuertes disponibles en este momento.

El diseño de un imán de rejilla es simple. Una serie de imanes de tubo se organizan en una cuadrícula, que luego cabe fácilmente dentro de una tolva. Luego, las barras de desviación montadas sobre los imanes de tubo pueden desviar el producto sobre la superficie de los imanes. Esto asegura la máxima captura de partículas magnéticas.

Ubicación 3—Alimentación de agua caliente a Mash Tun

Una de las fuentes más comunes, y más ignoradas, de contaminación por metales en las plantas de procesamiento de alimentos es el agua. Debido a la naturaleza del agua, significa que el óxido es un problema común. Para combatir este problema, se pueden implementar trampas magnéticas de líquidos para atraer y capturar cualquier metal ferroso rebelde, incluido el metal en forma muy fina, como el óxido. Es fácil colocar una trampa de líquido magnética en una tubería con bridas o cualquier otro conector estándar. Dentro del cuerpo de la trampa de líquido magnético, los imanes de tubo de neodimio de tierras raras de alta resistencia proyectan su campo magnético hacia el flujo de material, atrayendo y capturando cualquier material ferroso o débilmente magnético. Luego, los imanes de tubo dentro de la trampa de líquido magnético se retiran y se limpian manualmente con una frecuencia programada.

• Información técnica del producto: Trampas de Líquido Magnético

Ubicación 4—Entre cubas de maceración, tinas de maceración y bañera de hidromasaje/tanque de sedimentación

Es común colocar trampas de líquido magnéticas entre los maceradores, la tina de maceración y el torbellino/tanque de sedimentación, particularmente si solo ha habido una producción limitada presente en las etapas anteriores del proceso de elaboración de la cerveza.

Ubicación 5—Línea de entrada de lúpulo

Es importante introducir otra capa de protección en cualquier etapa del proceso en el que se introduzcan nuevos materiales en la línea de procesamiento. Los imanes de rejilla en combinación con un detector de metales quickTRON aseguran que los lúpulos que ingresan a la tina de maceración estén libres de metales. El quickTRON está diseñado para manejar material de caída libre y, a medida que el material fluye hacia él, se detecta cualquier metal presente y luego se rechaza automáticamente. El imán de rejilla, equipado con potentes imanes de neodimio de tierras raras, se coloca antes del detector de metales para atrapar el metal ferroso y reducir la cantidad de material de alimentación que se pierde durante el proceso de rechazo del detector de metales.

• Información técnica del producto: Detector de metales quickTRON

Ubicación 6—Entre la tina de maceración y el hidromasaje/tanque de sedimentación

Después de la tina de maceración, una trampa de líquido magnética brindará la protección final antes de la sedimentación. En este caso, es vital utilizar una trampa de líquido magnética Bunting equipada con imanes especiales de neodimio que están específicamente diseñados para soportar altas temperaturas. Esto se debe a que los imanes de tierras raras de neodimio estándar corren el riesgo de sufrir una pérdida permanente de potencia magnética en entornos de alta temperatura.

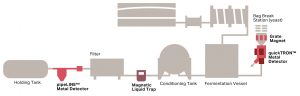

Fermentación y Acabado

Ubicación 7—Línea de entrada de levadura

De manera similar a la línea de alimentación de lúpulo, aquí, una combinación de un imán de rejilla con un detector de metales quickTRON asegura que cualquier metal presente no ingrese al proceso a medida que se agrega la levadura suministrada externamente.

Ubicación 8—Entre el tanque de acondicionamiento de cerveza y el filtro

Para proteger el filtro, se recomienda instalar una trampa de líquido magnética después del tanque de acondicionamiento.

Ubicación 9: antes del embotellado de cerveza

Al igual que en otras plantas de procesamiento de alimentos, la mejor práctica es instalar un detector de metales final en la última etapa del proceso. Esto proporciona una última etapa de protección y asegura que cualquier metal introducido en el proceso de elaboración de la cerveza desde el equipo de procesamiento dañado, como en el filtro o en las tuberías, se detecte y elimine con éxito.

En este blog, hemos examinado un ejemplo típico de una operación de elaboración de cerveza. Sin embargo, cada planta es única y siempre recomendamos comunicarse con Bunting para determinar las mejores soluciones de remoción de metales para implementar dentro de su instalación única.