Contáctenos a través de esté número gratuito 1-800-835-2526 o solicite una cotización aquí:

Eliminación de la contaminación por metales del chocolate: separación magnética y detección de metales

A los niños les encanta, a los adultos les encanta, a todos les encanta: ¡es chocolate! Ya sea una galleta con chispas de chocolate con leche, una rica y sofisticada trufa de chocolate negro o una deliciosa torta de chocolate blanco, el chocolate es un favorito en todo el mundo. Para las empresas que producen chocolate, es importante no defraudar a los millones de personas que esperan que el chocolate sea un regalo especial. Para asegurarse de que su producto de chocolate sea de alta calidad, los productores de chocolate utilizan una amplia gama de separación magnética y detección de metales para asegurarse de que se elimine toda la contaminación metálica del chocolate durante el proceso de producción.

Todo chocolate comienza con granos de cacao. Estos granos son excepcionalmente duros y el proceso de descomposición de estos granos a menudo puede resultar en desgaste del equipo o incluso fallas en el equipo. Esto presenta un enorme riesgo de contaminación potencial por metales. Para evitar esto, debe haber una serie de detectores de metales y separadores magnéticos cuidadosamente seleccionados y colocados para combatir la contaminación por metales en cualquier instalación de producción de chocolate.

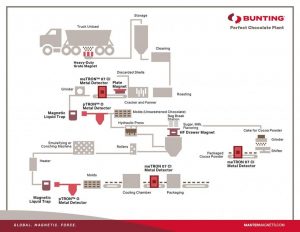

En esta revisión, veremos los Bunting Planta de chocolate perfecta diagrama de flujo para evaluar un proceso típico de fabricación de chocolate e identificar las mejores ubicaciones para la separación magnética y la detección de metales.

Etapas para garantizar chocolate libre de metales con separación magnética y detección de metales

Etapa 1: Entrega de materia prima

Incluso cuando se opera bajo los controles más estrictos, la contaminación por metales a menudo se introducirá en un proceso de fabricación de alimentos con materias primas. Aquí, en el ejemplo de una planta de chocolate, los granos de cacao entregados se descargan primero a través de un imán de rejilla de alta resistencia. Esto permite capturar grandes partículas metálicas, como tuercas, pernos y clavos. Al eliminar el metal más grande en esta etapa, se evitará que la contaminación se vuelva más pequeña y más difícil de eliminar. También evitará daños a otros equipos de procesamiento aguas abajo.

Además de los granos de cacao, otros materiales que se entregan a una planta de chocolate también pasarán por un equipo de separación magnética. Por ejemplo, la leche cruda puede fluir a través de una trampa de líquido magnética para eliminar cualquier contaminación metálica que pueda estar presente. El equipo de separación magnética, que incluye imanes de rejilla, imanes de cajón de alta frecuencia e imanes neumáticos en línea, se destaca en la eliminación de la contaminación por metales de ingredientes como el cacao en polvo, el azúcar y la sal.

- Información técnica del producto: Imanes de rejilla y rejilla

Etapa 2: Después del tostado y el agrietamiento de los frijoles

Una vez que los granos de cacao se han limpiado inicialmente, se tuestan. A continuación, se agrietan. Una vez que los frijoles se han cascado, las cáscaras se descartan y las nueces se introducen en el proceso. Debido a la naturaleza del proceso de agrietamiento, esta etapa puede causar el desgaste del equipo o liberar la contaminación del metal atrapado. Para combatir este posible punto de entrada de contaminación, las nueces se alimentan debajo o sobre la superficie de un imán de placa. Aquí, el imán de la placa atrae y retiene cualquier contaminación de metales ferrosos.

- Información técnica del producto: Imán de placa

Esta etapa del proceso también es una ubicación privilegiada para detectar cualquier posible contaminación por metales no ferrosos que pueda estar presente. Un detector de metales como el meTRON ™ 07 CI es excelente para implementar en esta etapa, de modo que el material pueda ser inspeccionado antes de pasar por una amoladora en el siguiente paso. Aquí, la combinación del imán de placa y el detector de metales protegen al molinillo de la contaminación por metales que puede haber sido liberada durante el proceso de agrietamiento.

Información técnica del producto: detector de metales meTRON ™ 07 CI

Etapa 3: Post Molienda

Una vez que se ha completado el paso de molienda, las nueces ahora se convierten en un licor de chocolate. El proceso de rectificado tiende a introducir metales finos en el proceso debido al desgaste natural del triturador. Para eliminar esta contaminación por metales, el licor de chocolate se pasa a través de separadores magnéticos y detectores de metales antes de moldearlo en chocolate sin azúcar o pasar para su procesamiento posterior. En este paso, los procesadores de chocolate utilizan equipos especialmente diseñados para manejar líquidos y para su instalación en tuberías de líquidos o lodos. Por ejemplo, se puede instalar una trampa de líquido magnética para eliminar el hierro fino del chocolate líquido.

- Información técnica del producto: Trampa de líquido magnético

Etapa 4: Cacao en polvo

A continuación, el licor de chocolate pasará por una prensa hidráulica donde se parte en manteca de cacao y torta para obtener cacao en polvo. La torta de cacao se alimenta a un molinillo y una pantalla, y el cacao en polvo empaquetado pasará a través de un detector de metales transportador meTRON ™ 07 CI como verificación final. Comúnmente, las plantas de chocolate usan aire para transportar el cacao en polvo. En este caso, se utiliza un imán neumático en línea.

Etapa 5: adición de azúcar

Siempre que se agreguen nuevas materias primas al proceso, también estará presente el riesgo de agregar contaminación por metales. Para combatir este riesgo, los aditivos aromatizantes de azúcar y leche se alimentan a través de un imán de cajón HF. Este imán de cajón de alta frecuencia capturará y retendrá cualquier metal ferroso fino que pueda estar presente antes de que el nuevo material se mezcle con la manteca de cacao. Esto asegura que la nueva mezcla de chocolate no contenga metales antes de pasar a los rodillos. Dado que los rodillos son muy susceptibles de sufrir daños por dicha contaminación por metales, es especialmente importante que la contaminación por metales se elimine antes de que el material pase a través de los rodillos.

- Información técnica del producto: Separador magnético de cajón HF

Etapa 6: Mezcla de chocolate fundido caliente

Después de mezclar el chocolate y pasarlo por una serie de rodillos, la mezcla se emulsionará y luego se calentará. A continuación, esta mezcla caliente fundida pasará a través de una trampa de líquido magnética especial con una camisa de agua incorporada. Al hacer circular agua caliente en la camisa de agua, los procesadores pueden garantizar que el chocolate fundido no se enfríe mientras pasa por el cuerpo del filtro.

Debido a la alta temperatura del chocolate fundido, es importante seleccionar cuidadosamente los imanes utilizados en los imanes de tubo de la trampa magnética de líquido. Cuando se expone a altas temperaturas, el campo magnético de ciertos imanes puede sufrir daños irreversibles.

Después de que el chocolate pase a través de una trampa de líquido magnética equipada con imanes de neodimio especiales resistentes a altas temperaturas, la mezcla pasará a través de un detector de metales pTRON ™ para detectar cualquier contaminación restante de metales no ferrosos. Esta protección conjunta es una etapa final antes de colocar el chocolate en moldes y darle forma.

Etapa 7: Verificación final

Una vez que el chocolate se ha introducido en los moldes, se deja enfriar. La verificación del producto final se realiza después del enfriamiento, cuando el chocolate moldeado y formado se alimenta en un transportador a través de un detector de metales del transportador meTRON ™ 07 CI antes del empaque. Una vez envasado, el chocolate sin metales se enviará a la venta a millones de amantes del chocolate en todo el mundo.

La incorporación de un sistema integral de detección de metales y separación magnética de varios pasos es la mejor manera de garantizar que un producto no contenga metales y evitar daños en el delicado equipo de procesamiento. Como ha ilustrado este blog, el enfoque principal está en las áreas donde es probable que se introduzca metal (entrada de material) o se libere (desgaste del equipo de proceso o falla potencial) como parte del proceso de producción.

Para obtener más información sobre cómo Bunting puede diseñar un sistema completo de remoción de metal personalizado para su planta de procesamiento de alimentos, Póngase en contacto con nosotros hoy.