Contáctenos a través de esté número gratuito 1-800-835-2526 o solicite una cotización aquí:

Mantenga las baldosas de cerámica sin hierro con separación magnética y detección de metales

La industria de la cerámica confía en los productos de separación magnética y detección de metales Bunting para detectar y eliminar la contaminación metálica de las baldosas cerámicas. Pueden producirse consecuencias excepcionalmente costosas si el hierro fino y los minerales que contienen hierro contaminan la materia prima que se utiliza en la producción de baldosas. Cuando hay contaminación de hierro, la loseta sufrirá defectos visuales y estructurales que comprometerán en gran medida la calidad general de la loseta. Además, el acabado de la superficie de la baldosa se verá afectado negativamente, ya que su brillo y blancura también se verán afectados. Cuando las baldosas fallan en un control de calidad final, generalmente se devuelven para ser recicladas. Un azulejo que pase el control de calidad inicial se clasificará como "primera calidad". Estas tejas de primera calidad se aproximan a alrededor de 95% de todas las tejas producidas en cualquier planta, aunque este número variará considerablemente entre plantas. En cualquier planta de baldosas de cerámica se fabrica una enorme cantidad de baldosas, lo que significa que el volumen de baldosas recicladas suele ser igualmente importante.

En 2019, se produjeron para la venta 503 millones de metros cuadrados de tejas. De este número, 26 millones de baldosas fueron rechazadas y enviadas para su reciclaje. Para muchas de estas baldosas rechazadas, se devolvieron como resultado de la contaminación por hierro.

La contaminación por hierro es un enemigo familiar para la industria cerámica. De la mezcla de minerales que se utilizan para producir cerámica, con frecuencia se incluyen minerales que contienen hierro como la hematita y la mica biotita. En años anteriores, la decoloración, las manchas de hierro y otros defectos visuales se enmascaraban agregando calcomanías y patrones decorativos a las baldosas. Sin embargo, a medida que las tendencias de diseño han cambiado, las baldosas blancas lisas han tenido una demanda cada vez mayor. En un azulejo blanco, no hay espacio para esconderse: cualquier defecto causado por la contaminación por hierro es fácilmente visible. Como resultado, las tasas de rechazo y reprocesamiento han aumentado, lo que ha provocado un aumento de los gastos como resultado del aumento de los costos de mano de obra, los costos de producción y el costo del material desperdiciado.

La tecnología de separación magnética es una solución simple y eficaz para la contaminación por hierro.

Es común que los fabricantes de baldosas cerámicas combinen diferentes diseños de separadores magnéticos, cada uno colocado en puntos clave del proceso de producción, para crear un sistema integral de remoción de metal. Un separador magnético es capaz de atraer y eliminar cualquier partícula magnética incluso antes de que se cocine la cerámica. La eliminación efectiva de contaminantes metálicos reduce las tasas de rechazo y conduce a costos reducidos y mayores ganancias.

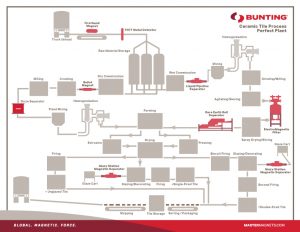

Este blog repasa una planta típica de baldosas de cerámica, identificando ubicaciones clave y varios diseños de separación magnética utilizados para eliminar el hierro del entorno de fabricación. En el diagrama de flujo, se muestra la ubicación relativa (por ejemplo, la ubicación RM-1) de cada separador magnético.

• Separadores magnéticos utilizados en la industria cerámica.

Alimentación de materia prima de cerámica

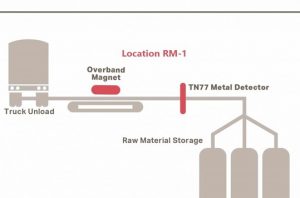

Ubicación RM-1 - Materias primas

Las materias primas típicas para cerámica incluyen feldespato, arena de silicio, arena de circonio, carbonato de calcio y varias arcillas. Estos materiales a menudo se entregan por carretera, en camiones. Si bien muchos proveedores de materias primas utilizan separadores magnéticos y detectores de metales para detectar y eliminar la contaminación del metal antes de enviar el material para su transporte, es común que el metal atrapado ingrese al material en el camión o durante el proceso de carga y descarga.

Al combinar un imán de cinta cruzada y un detector de metales resistente como el TN77 especialmente diseñado de Bunting en el transportador alimentador principal, puede asegurarse de que la materia prima que ingresa a los silos de almacenamiento de material esté libre de grandes partículas metálicas ferrosas y no ferrosas. Los contaminantes comunes incluyen dientes de excavadora, así como tornillos y pernos más grandes. Al eliminar estas piezas más grandes de partículas metálicas, los equipos de procesamiento, como pantallas y molinos, están protegidos del daño grave que pueden causar los fragmentos de partículas grandes. Además, cuando las partículas de metal grandes no se eliminan rápidamente, a menudo se descomponen en pedazos más pequeños como resultado de las condiciones de procesamiento. Estas pequeñas partículas luego se esparcen por toda la mezcla de materia prima y finalmente se vuelven mucho más difíciles de eliminar.

• Información técnica del producto: Imanes Overband

• Información técnica del producto: Detector de metales TN77

Preparación del cuerpo de cerámica

Después del almacenamiento, las materias primas pasarán por un proceso de trituración seca o húmeda. Luego, este proceso crea una lechada de cerámica que contiene la mezcla óptima de minerales y se adhiere a un rango de tamaño de partícula específico. Además, este proceso liberará el hierro fino y los minerales magnéticos atrapados, los cuales producen contaminación que continúa causando defectos estructurales y superficiales en las baldosas después de la cocción.

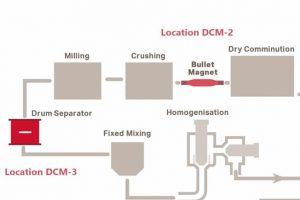

Proceso de trituración en seco

Ubicación DCM-2 - Después de mezclar

Antes de que se produzca la reducción de tamaño (p. Ej., Trituración y cribado), las materias primas mezcladas secas están potencialmente contaminadas con partículas metálicas magnéticas más pequeñas, como clavos, arandelas, óxido y sarro de tubería. Esta contaminación por metales puede llegar a causar costosos daños al molino y la trituradora. En esta etapa, hay dos separadores magnéticos sugeridos, dependiendo de la instalación específica.

Opción A--Un imán en línea, con un poderoso imán de tierras raras, se coloca en la línea de proceso donde puede capturar partículas metálicas más pequeñas, como clavos y arandelas, antes de mezclar el material. El imán ubicado en el centro sostiene el metal capturado en su superficie, evitando que se limpie y vuelva a entrar.

Opción B—Los imanes de cajón, que cuentan con una o más rejillas de potentes imanes de tubo de tierras raras, se colocan comúnmente en la entrada de los mezcladores o en la base de los silos. A medida que el material pasa sobre los imanes del tubo, la contaminación magnética queda atrapada y sujeta de forma segura a su superficie, evitando que se borre y vuelva a entrar.

Ubicación DCM-3: después de la molienda y la trituración

El proceso de trituración y molienda también conduce a la liberación de minerales magnéticos atrapados. Posteriormente, antes de que el material se someta a una mayor mezcla y homogeneización, la alimentación de material seco pasa por un separador magnético de rodillo de tierras raras de alta intensidad o un imán de tambor de tierras raras de neodimio. Estos separadores magnéticos de alta intensidad pueden atraer rápidamente y eliminar automáticamente cualquier partícula que sea magnéticamente susceptible.

Opcion A—Un tambor magnético permanente de tierras raras utiliza un arco estacionario de imanes contenidos en una carcasa giratoria no magnética para atraer, retener y separar partículas magnéticas. Un alimentador vibratorio alimenta uniformemente la mezcla de materia prima seca en la parte superior del tambor, donde luego ingresa al campo magnético. Una vez atraídas las partículas magnéticas, se desechan debajo del imán del tambor lejos del producto limpio.

Opción B—Un separador de rodillos de tierras raras está diseñado para tener un transportador que funcione en conjunto con un rodillo de cabeza de alta intensidad construido con imanes permanentes de tierras raras (neodimio). Un alimentador vibratorio alimenta uniformemente la mezcla de materia prima seca en la banda, donde se transporta al campo magnético del rodillo de tierras raras. Las partículas magnéticas son atraídas y descartadas debajo del separador y lejos del producto limpio.

A menudo, esta es la última oportunidad para capturar y eliminar la contaminación ferrosa antes de que el cuerpo del material se mueva hacia el filtro prensa y la formación.

• Información técnica del producto: Imán de Tambor

• Información técnica del producto: Separador magnético de rollos de tierras raras

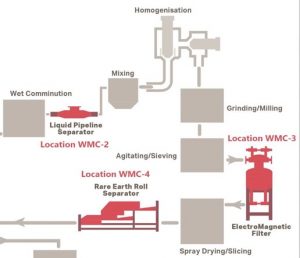

Proceso de trituración húmeda

Ubicación WMC-2 - Antes de mezclar

Una vez que se ha agregado agua a la mezcla de materia prima, la lechada se puede transportar a través de un separador magnético de tubería de líquido. Esto permite capturar partículas metálicas pequeñas y dañinas, como arandelas, clavos, escamas de tubería y óxido. De lo contrario, esta contaminación por metales supondría un grave riesgo de dañar el homogeneizador y el mezclador. En un separador magnético de tubería de líquidos, los potentes imanes de tierras raras en el centro de la tubería atraen y retienen los contaminantes metálicos, lo que elimina eficazmente el material del flujo de producto y evita la reentrada.

Información técnica del producto: Imán de tubería de líquido

Ubicación WMC-3 - Antes del secado por pulverización

El proceso de mezcla, trituración y trituración puede liberar partículas magnéticas atrapadas, incluidos tanto el hierro fino como los minerales magnéticos. Aunque estas partículas magnéticas a menudo son muy pequeñas, aún representan un riesgo. Para protegerse contra esto, antes del proceso de secado por atomización, el material cerámico pasará a través de un filtro electromagnético de alta intensidad. Un filtro electromagnético, diseñado y fabricado por Bunting-Redditch, es un sistema automático de separación magnética autolimpiante que maneja fácilmente grandes cantidades de material. Es capaz de generar campos magnéticos mucho más altos en comparación con los imanes permanentes, lo que significa que aumenta la eficiencia de la separación de hierro fino y minerales débilmente magnéticos.

Además, debido a que se trata de un equipo autolimpiante, puede garantizar que se mantenga constantemente el nivel máximo de separación magnética. Como ejemplo, un ciclo de limpieza típico sería cada veinte minutos, dependiendo de la cantidad de contaminación ferrosa presente en la alimentación.

• Información técnica del producto: Filtro electromagnético

Ubicación WMC-4 - Partículas de cerámica secadas por pulverización limpiadoras

Antes de que se considere lista para el proceso de formación de baldosas, la mezcla mineral húmeda debe convertirse en partículas secadas por aspersión. En el secado por pulverización, un líquido o suspensión se seca rápidamente con un gas caliente para producir un polvo seco. Es común que en este paso se introduzca hierro muy fino en el proceso como resultado del suministro de aire caliente proveniente de la secadora. Esto da como resultado una contaminación excepcionalmente fina, es decir, el hierro se adhiere a algunas de las partículas secadas por pulverización. Esta etapa del proceso es la última oportunidad para eliminar las partículas magnéticas antes de que se forme la galleta de baldosas, lo cual es fundamental cuando se producen baldosas sin esmaltar.

Los separadores magnéticos permanentes de alta intensidad, como el separador de rodillos de tierras raras y el imán de tambor de tierras raras, pueden eliminar automática y continuamente tanto el hierro libre como las partículas secadas por pulverización contaminadas con hierro.

Opción A—Un alimentador vibratorio alimenta de manera uniforme cerámica secada por aspersión en la correa del separador magnético del rodillo de tierras raras, donde luego se transporta al campo magnético del rodillo principal. Las partículas magnéticas, incluida la cerámica secada por aspersión con inclusiones de hierro, se atraen y luego se desechan debajo, lejos del producto limpio.

Opción B—Un alimentador vibratorio alimenta de manera uniforme cerámica secada por aspersión en la parte superior del imán de tambor y en el campo magnético. Al igual que con el separador de rodillos de tierras raras, las partículas magnéticas, incluida la cerámica secada por aspersión con inclusiones de hierro, se atraen y luego se desechan debajo, lejos del producto limpio.

Preparación de glaseado

Si bien el acristalamiento de baldosas ya no se aplica en muchas plantas de fabricación de baldosas de cerámica, sigue siendo una etapa clave en muchas operaciones. Al igual que el cuerpo cerámico, el esmalte se compone de varios minerales no metálicos diferentes y corre el riesgo de contaminarse con hierro fino y minerales magnéticos. Durante el proceso de cocción, una partícula magnética que se deja permanecer en el material más grande reaccionará con el calor, dando como resultado manchas y / o decoloración del esmalte. Por esta razón, el esmalte debe estar libre de contaminantes.

Los esmaltes pueden ser de muchos colores diferentes, según el diseño previsto, pero a menudo son simplemente blancos. Se debe tener mucho cuidado al pasar un esmalte de color a través de cualquier separador magnético, ya que ciertos pigmentos pueden tener propiedades magnéticas.

Antes del carrito de glaseado

Muchas plantas tienen sus propias áreas de producción de esmaltes, pero otras compran a productores locales. Similar al cuerpo cerámico, el sistema óptimo de separación de hierro en esta aplicación es el filtro electromagnético de alta intensidad. Para las operaciones de glaseado, el filtro funcionará por lotes, tratando un recipiente de glaseado a la vez. Para facilitar el transporte y el reposicionamiento, muchos filtros electromagnéticos están montados en bastidores móviles con ruedas. En esta etapa, es importante considerar la consistencia del esmalte, ya que esto puede afectar la fluidez (especialmente si el esmalte contiene un agente adhesivo).

Los filtros electromagnéticos pueden eliminar el hierro fino y los minerales débilmente magnéticos, lo que reduce el riesgo de contaminación de la superficie y el rechazo del producto.

Ubicación CG-5 en la estación Glaze

Los carros se utilizan para transportar el esmalte a las estaciones de acristalamiento, donde se colocará un tubo magnético de alta resistencia en un separador magnético de tubería de líquido o en un diseño independiente configurado por el cliente. Aquí, el glaseado correrá por la superficie del imán del tubo para eliminar cualquier hierro fino antes de verterlo o rociarlo sobre una galleta de mesa. Esta protección es un paso final vital para garantizar que se elimine la contaminación por hierro antes de la cocción final.

• Información técnica del producto: Imán de tubería de líquido

La separación magnética óptima reduce los rechazos

Es importante comprender completamente el proceso de fabricación de baldosas cerámicas al recomendar la pieza óptima de equipo de separación magnética. Todos los separadores magnéticos mencionados en esta revisión se utilizan actualmente en operaciones de producción de cerámica, y nuestras recomendaciones de equipos se basan en la experiencia de Bunting trabajando con fabricantes de baldosas cerámicas del Reino Unido. Sin embargo, cada proceso de fabricación es único y ponerse en contacto con un ingeniero de ventas de Bunting se asegurará de que reciba una solución específica para su aplicación y su planta.